DOI Nr.: https://doi.org/10.25929/jy3v-pm72

Thomas Fischer

Technische Hochschule Deggendorf, Fraunhofer Anwendungszentrum CT in der Messtechnik

Mario Salzinger

Technische Hochschule Deggendorf, Fraunhofer Anwendungszentrum CT in der Messtechnik

Daniel Heinz

Technische Hochschule Deggendorf, Fraunhofer Anwendungszentrum CT in der Messtechnik

Jochen Hiller

Technische Hochschule Deggendorf, Fraunhofer Anwendungszentrum CT in der Messtechnik

ABSTRACT

Einer der häufig genannten Nachteile für Computertomographie-(CT-)Anwender in der industriellen Praxis ist der Zeitfaktor. Für einen messtechnisch auswertbaren CT-Scan ist das System in den meisten Fällen mindestens 30 Minuten lang ausgelastet, je nach Prüfobjekt und Genauigkeitsanforderungen oft auch deutlich länger. Ziel dieser Untersuchung ist es, mit derzeitig möglichen Methoden herauszufinden, wie die Scanzeiten verringert werden können und wie sich diese Reduzierung auf die Qualität der Messung bezüglich Messgenauigkeit und Wiederholgenauigkeit auswirkt. Nach Auswahl und taktiler Referenzmessung eines Prüfkörpers werden mit dem 360° Stop&Go-Verfahren sowie mit zwei weiteren Scanstrategien, der 180° CT und der FlyBy-CT, Messdaten erzeugt. Es folgt ein Vergleich der Messergebnisse und der Messzeiten. Bei der 180°-Messung wird das Objekt intermittierend um die Hälfte rotiert, wohingegen beim FlyBy-Modus eine kontinuierliche Objektbewegung ohne Abbremsung erfolgt. Beide Messverfahren haben sich für diverse Anwendungsszenarien bewährt. Die größte Messzeitreduzierung ist beim Einsatz des FlyBy-Modus zu erwarten. Im Vergleich dazu bietet der 180°-Modus ebenfalls Vorteile, auch wenn die erwartete Scanzeit gegenüber dem FlyBy-Modus länger ist. Mit diesem lässt sich trotz der Möglichkeit zur Bildmittelung Scanzeit einsparen, gegenüber dem herkömmlichen 360°-Scanverfahren lässt sich aber zudem bei gleichbleibender Zeit eine erhöhte Rauschreduzierung erzielen.

One of the biggest disadvantages operators complain about in the field of industrial computed tomography is the time factor. CT scans for measuring purposes will usually take at least 30 minutes, yet often noticeably longer, depending on the specimen and accuracy requirements. The purpose of this research is to determine how scan times can be reduced by applying the currently available methods and to assess in which way this reduction influences measurement quality with regards to measurement accuracy and repeatability. After choosing a test specimen and performing tactile measurements to determine the nominal values, measurement data is generated by using the 360° Stop&Go procedure, the 180° CT and the FlyBy-CT. Then the measurement results and durations are compared with each other. Measurements using the 180° procedure are performed by intermittently rotating the object by 180 degrees, whereas the FlyBy mode involves a continuous object movement without deceleration. Both CT modes are well proven in various applications. Out of all three methods, the FlyBy mode has the greatest potential for reducing overall scan times. In comparison, the 180° mode also has its advantages, although the expected scan times are longer compared to the FlyBy mode. This CT mode offers the opportunity to reduce scan times despite the option of image averaging. In addition, compared to the conventional 360° scan procedures, it is possible to achieve a higher level of noise reduction within a constant time.

KEYWORDS

Messzeit, Short-Scan, Scanstrategie, CT, FlyBy, CT-Messtechnik, On the Fly, Messgenauigkeit

Scan time, short scan, scan strategy, CT, FlyBy, CT measurement technology, on-the-fly, measurement accuracy

1. Einleitung

In der zukünftigen Qualitätssicherung besteht vor allem in Anbetracht des Wandels durch Industrie 4.0 ein zunehmender Bedarf, statistische Qualitätskontrollen durch eine Vollprüfung mit ständigem Monitoring des Fertigungsprozesses zu ersetzen. Dazu haben Experten des Vereins Deutscher Ingenieure (VDI) bereits im Jahr 2011 eine sogenannte Roadmap der Fertigungsmesstechnik 2020 erstellt. Die wichtigsten Herausforderungen für die Qualitätssicherung der Zukunft lassen sich mit den Schlagworten „schneller“, „genauer“, „sicherer“, „flexibler“ sowie „ganzheitlich“ zusammenfassen. [1, 2] Die vorliegende Arbeit bezieht sich auf den Aspekt der Messzeitreduzierung. Konkret geht es darum, Messzeiten in der Erstmusterprüfung, bei serienbegleitendenden Qualitätskontrollen und beim Einsatz produktionsintegrierter Messsysteme nachhaltig zu verringern. Gleichzeitig wächst in der industriellen Praxis der Wunsch nach Qualitätsregelkreisen. Hier gilt es vor allem, die Ein- und Ausgangsgrößen eines Prozesses zu bestimmen und bei Fertigungsabweichungen ohne Verzögerung Maßnahmen abzuleiten. Grundvoraussetzung dazu ist ein schnelles und genaues Messsystem [3]. Die industrielle Röntgencomputertomographie (CT) als Messmittel ist für dieses Anwendungsszenario aufgrund der geforderten Messdauer für den Fertigungsprozess momentan nur eingeschränkt einsetzbar. Ein Primärziel ist daher, die geforderten Messzeiten zu erreichen, um die Integration der CT-Messtechnik in den Fertigungsprozess zu ermöglichen und zugleich den Anforderungen des Qualitätsmanagements in puncto Genauigkeit und Sicherheit gerecht zu werden.

Bezüglich der Forderung der „Ganzheitlichkeit“ liegt der Vorteil gegenüber anderen, herkömmlichen taktilen oder optischen

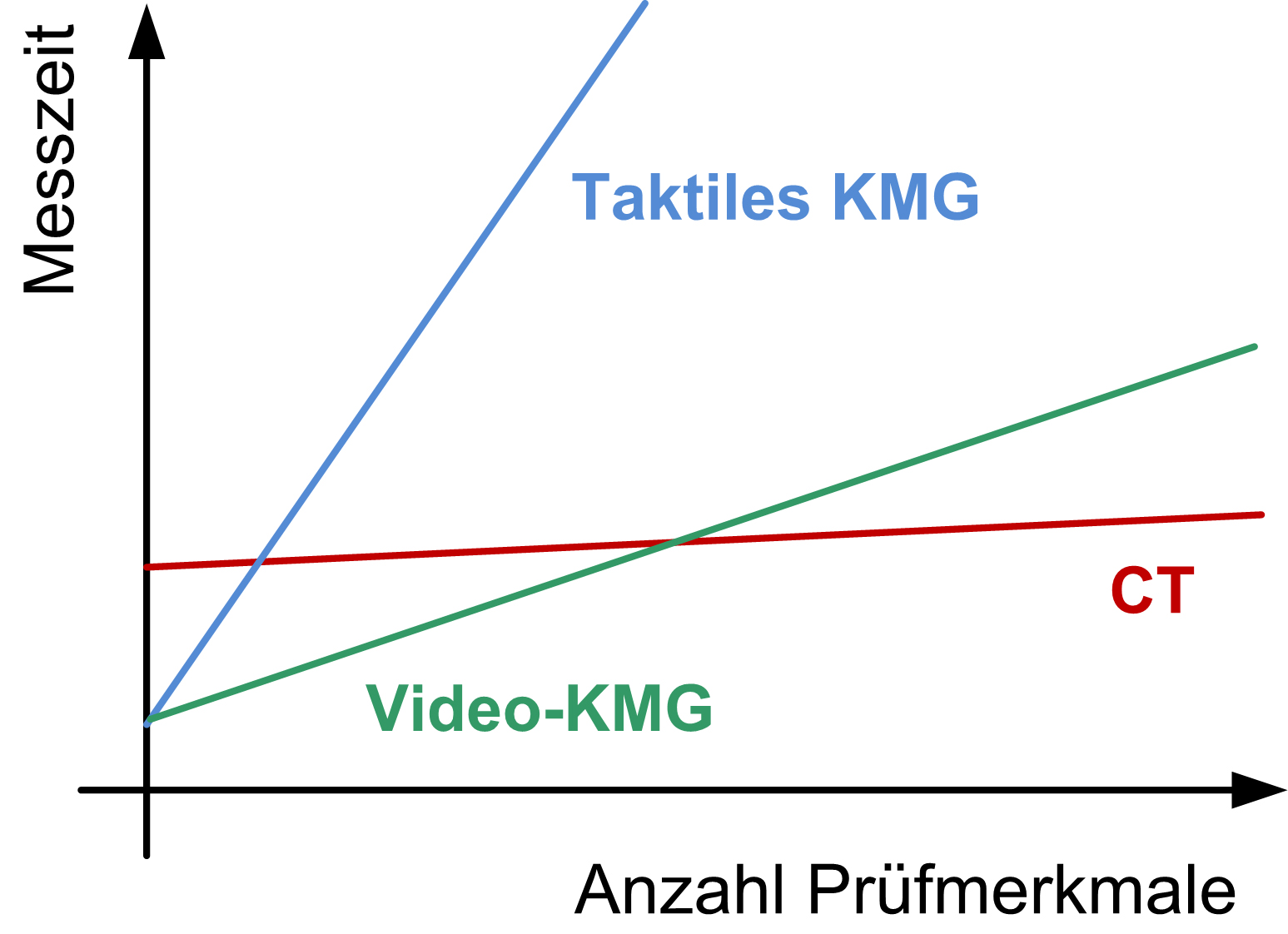

Messsystemen deutlich bei der CT [4, 5]. Abbildung 1 zeigt die Abhängigkeit der Mess- bzw. Scanzeit von der Anzahl erfasster Prüfmerkmale. Dabei ist die Scanzeit bei CT-Systemen und einer geringen Anzahl an Prüfmerkmalen größer als bei taktilen oder optischen Messverfahren, weist jedoch eine geringe Steigung auf. Mit steigender Anzahl an Prüfmerkmalen steigt die Scanzeit bei taktilen und optischen Systemen linear an. Durch den Vorteil der geringen Messzeitsteigerung bei Erhöhung der Prüfmerkmale könnte die CT ganz im Sinne von Industrie 4.0 als ganzheitliches und automatisierbares 3D-Messsystem eingesetzt werden. Damit das Potential dieser 3D-Messtechnik voll ausgeschöpft wird, muss die Qualitätsbetrachtung ebenfalls ganzheitlich, d. h. müssen neben Primär- auch Sekundär- und Tertiärprüfmerkmale messtechnisch erfasst und ausgewertet werden, und muss die Messzeit für eine vollständige 3D-Erfassung von Bauteilen möglichst weiter reduziert werden.

Abbildung 1: Scanzeit unterschiedlicher Prüfsysteme in Abhängigkeit von der Anzahl der Prüfmerkmale [5].

Neben der Messzeit spielt auch die Messunsicherheit eine wichtige Rolle. Untersuchungen zur grundsätzlichen Messunsicherheit von CT-Systemen werden beispielsweise in [6] und [7] durchgeführt. Hier werden auffällige systematische Abweichungen zwischen CT- und taktilen Koordinatenmessgerät-(KMG-)Messungen festgestellt. Diese bedürfen weiterer Untersuchungen. Einflüsse verschiedenster Determinanten für die Scanzeit werden in [8] ausführlich beschrieben.

Im Folgenden wird eine Studie vorgestellt und der Zusammenhang zwischen Scanzeit und absoluter Messgenauigkeit bzw. Wiederholgenauigkeit exemplarisch anhand festgelegter Prüfmerkmale an einem ausgewählten Prüfkörper aufgezeigt. Als Einflussparameter für die Scandauer dienen verschiedene Größen, die im Folgenden näher erläutert werden. Ziel der Studie ist es, Antworten auf folgende Fragen zu geben:

Welche Scanparameter beeinflussen maßgeblich die Messzeit?

Welche Strategien zur Messzeitreduzierung können angewendet werden?

Wie drückt sich die Messzeitreduzierung quantitativ auf Messgenauigkeit und Wiederholgenauigkeit aus?

Die Arbeit gliedert sich in folgende Abschnitte. Zunächst werden in Abschnitt 2 die wichtigsten Grundlagen der industriellen CT beschrieben. In Abschnitt 3 und 4 werden die verwendeten CT-Systeme, der Prüfkörper und die untersuchten Prüfmerkmale vorgestellt. Die Durchführung der taktilen Messungen, die als Referenzmessungen zur Bewertung der CT-Messungen dienen, beschreibt Abschnitt 5. In Abschnitt 6 werden die wesentlichen Einflussfaktoren auf die Scanzeit und in Abschnitt 7 die experimentelle Durchführung der Tests beschrieben. Im Anschluss erfolgt in Abschnitt 8 die Vorstellung und Diskussion der Ergebnisse. Die Arbeit schließt mit einer Zusammenfassung.

2. Grundlagen der industriellen Computertomographie

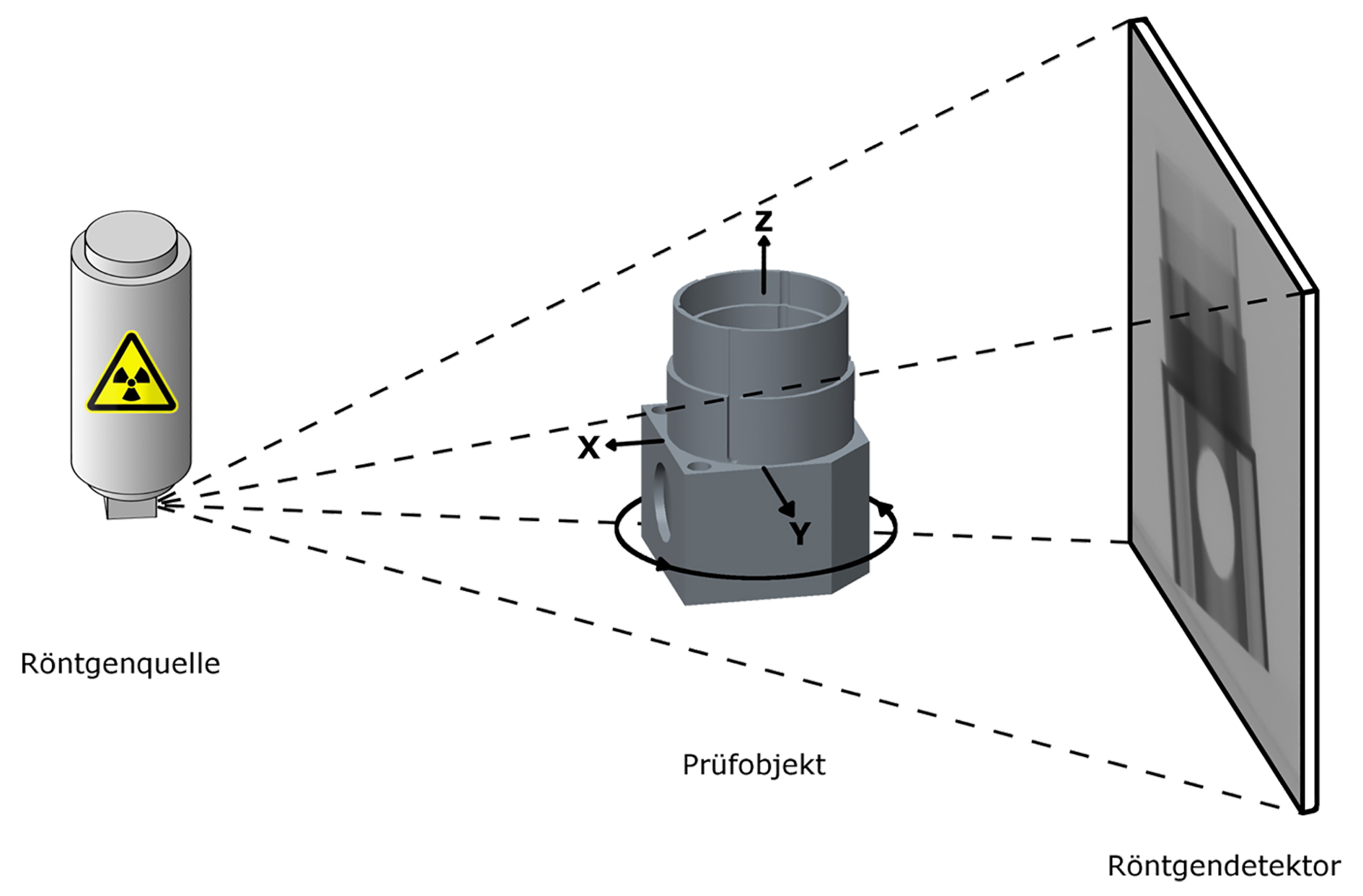

Bei der Computertomographie nutzt man die Fähigkeit von Röntgenstrahlen, Objekte zu durchdringen [4]. Die durch die Röntgenquelle erzeugte Röntgenstrahlung trifft in Form eines Kegelstrahls auf den Prüfkörper. Je nach Durchstrahlungslänge und Material des Prüfkörpers wird ein Teil der Strahlung vom Objekt absorbiert. Ein Teil der Strahlung erreicht den Röntgendetektor und wird in ein elektronisches Signal als Maß der Strahlungsintensität umgewandelt. Dadurch entsteht ein 2D-Grauwertbild in Abhängigkeit der Durchstrahlungsverhältnisse. Der Prüfkörper wird in gleichmäßigen Drehwinkelschritten tomographiert und aus den ca. 1000 bis 2000 erhaltenen Projektionsbildern ein dreidimensionaler Volumendatensatz, basierend auf einem 3D-Voxelgitter (Voxel = dreidimensionales Pixel), berechnet. Ein wesentlicher Unterschied zur medizinischen CT liegt im Systemaufbau, welcher in Abbildung 2 dargestellt ist. Hierbei sind in der industriellen CT Detektor und Strahlungsquelle während einer Messung statisch und das Werkstück wird gedreht, was mechanisch einfacher umzusetzen ist als in der Medizin. Da das Prüfobjekt in der Industrie nicht durch die Strahlung geschädigt wird, kann mit wesentlich höherer Strahlungsdosis und wesentlich längeren Messzeiten gearbeitet werden. Die Messung mit Röntgentomographie bietet eine vollständige, zerstörungsfreie Erfassung der gesamten Bauteilgeometrie. Ein weiterer großer Vorteil gegenüber herkömmlichen Messsystemen ist, dass auch innenliegende Geometrien, die mit berührenden oder optischen Messgeräten nicht zugänglich sind, erfasst werden können.

Abbildung 2: Systemaufbau industrieller 3D-Computertomographen.

3. CT-Systeme

Um verschiedene Messstrategien entwickeln und vergleichen zu können, werden CT-Messungen an zwei CT-Systemen durchgeführt, die verschiedene Röntgenröhren und Scanmodi beinhalten. So ist beim verwendeten Werth TomoScope HV 500 ein 360°- und 180°-Scan durchführbar, jeweils im Stop&Go-Modus, bei dem das Bauteil bei jedem Drehschritt angehalten und wieder gedreht wird. Als Röntgenquelle wird hier eine 225 kV Mikrofokusröhre mit variablem Brennfleck eingesetzt. Das Fraunhofer Makro-CT-System, das eine 600 kV Makrofokusröhre enthält, ermöglicht dagegen neben dem Stop&Go-Betrieb auch einen FlyBy-Modus, bei dem das Bauteil kontinuierlich auf dem Drehteller gedreht und Projektionsbilder aufgenommen werden. Die grundlegenden technischen Daten der Computertomographen sowie die verwendeten Scanparameter sind Tabelle 1 zu entnehmen.

Tabelle 1: Eckdaten und Scanparametereinstellungen der verwendeten Computertomographen.

4. Prüfkörper

Als Prüfobjekt für die nachfolgenden Versuchsreihen wird ein eigens entwickelter Prüfkörper des Fraunhofer Anwendungszentrums CT in der Messtechnik (CTMT) verwendet, der sich durch eine Vielzahl verschiedener geometrischer Prüfmerkmale

auszeichnet. Wie in Abbildung 3 ersichtlich, wurde dieser Prüfkörper aus verschiedenen Materialien gefertigt. Wegen seiner guten Eignung hinsichtlich der Durchstrahlbarkeit bei Verwendung der beiden CT-Systeme kam in dieser Studie der Prüfkörper aus Aluminium zum Einsatz. Die Außenmaße des Bauteils betragen 32 x 32 x 45 mm.

Abbildung 3: Prüfkörper aus verschiedenen Materialien.

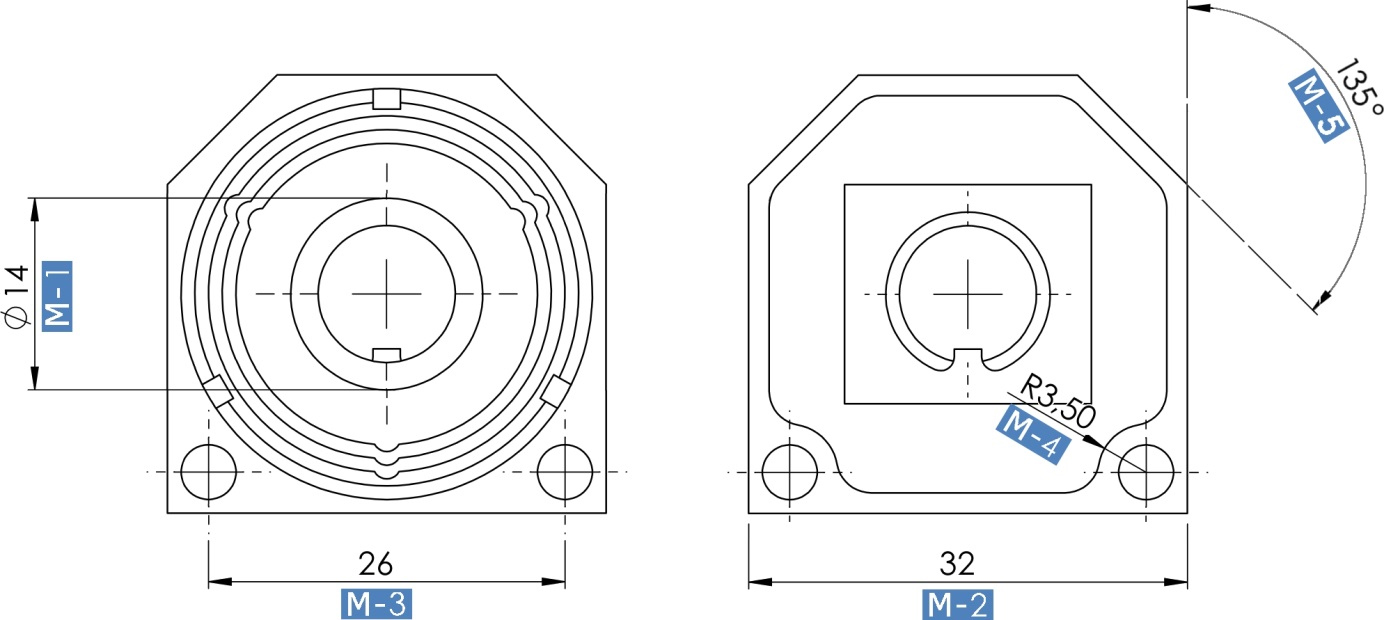

Mittels taktilem Koordinatenmesssystem, das als Referenzmesssystem dient, sind insgesamt 60 Prüfmerkmale, darunter Distanzmaße, Durchmesser, Radien und Winkel, messtechnisch erfasst worden. Aus den vorhandenen 60 Prüfmerkmalen wurden fünf verschiedene Maße (M-1 bis M-5) gemäß Abbildung 4 ausgewählt.

Abbildung 4: Sollmaße der Prüfmerkmale M-1 bis M-5.

Da bei beiden Messverfahren die hochgenaue Bestimmung der Bauteilkante (Übergang Luft-Material) für die Messtechnik eine signifikante Rolle spielt, wird ein Distanzmaß ausgewählt (M-2). Bei der Oberflächenbestimmung wird eine Materialgrenze festgelegt, die durch einen Grauwert definiert wird, der global auf das Objekt angewandt wird. Die Peaks von Hintergrund und Material im Histogramm werden automatisch bestimmt und danach der Grauwert der Materialgrenze berechnet. Mit dieser Methode soll gewährleistet werden, dass die Oberfläche immer auf die gleiche Weise bestimmt wird und die Messungen zueinander vergleichbar sind. Zudem wird ein Abstandsmaß verwendet, das von der Bauteilkante unabhängig ist, da Kreismittelpunkte berechnet werden (M-3). Auch für das Winkelmaß M-5 bleibt die Lage der Bauteilkante irrelevant, da sich eine parallele Verschiebung der Kanten nicht auf die Winkelbestimmung auswirkt. Solche Fehler bei der exakten Lokalisierung der Oberfläche entstehen beim taktilen KMG vor allem durch mechanische Ursachen wie der Geometrie der Tastkugel oder Antastkraft, beim CT vor allem durch fehlerhafte Segmentierung bzw. Subvoxelberechnung in Folge von Kantenunschärfe.

5. Referenzmessung

Mit einem taktilen Koordinatenmesssystem werden, wie erwähnt, die Referenzmessungen durchgeführt. Dieses eignet sich für die Erfassung aller gewünschten Maße und erfüllt die Voraussetzung, um ein 10-faches genauer zu sein als die zu vergleichenden Messungen am Computertomographen. Dazu werden die ausgewählten Prüfmerkmale über mehrere Antastpunkte und Ausgleichsgeometrien erfasst. Die gemessenen Merkmale werden anschließend mit den ermittelten Maßen der CT-Messungen verglichen. Folgende Nennmaße und Messstrategien sind hier zu nennen:

M-1: Nenndurchmesser 14 mm, ermittelt aus acht Antastpunkten in einer Ebene

M-2: Nenndistanzmaß 32 mm zwischen zwei Ebenen aus jeweils vier Antastpunkten ermittelt

M-3: Nenndistanzmaß 26 mm zwischen zwei Bohrungsmittelpunkten, aus je acht Antastpunkten in einer Ebene ermittelt

M-4: Nennradius 3,5 mm, ermittelt aus fünf Antastpunkten in einer Ebene

M-5: Nennwinkel 135° zwischen zwei Ebenen aus jeweils vier Antastpunkten ermittelt

Zur Berücksichtigung von statistischen Abweichungen werden die Messungen mehrfach wiederholt. Dabei erfolgt eine zwischenzeitliche Neueinspannung des Bauteils, um den Bedienereinfluss durch die Bestückung zu berücksichtigen. So wird der erste Dauerlauf mit 20 Wiederholungen durchgeführt. Nach Abschluss wird das Bauteil entnommen und neu eingespannt. Dieser Vorgang wird mit einer Dreifachmessung wiederholt. Nach einer erneuten Bestückung wird noch eine letzte Einzelmessung durchgeführt. Die Standardabweichung der betrachteten fünf Messmerkmale ist um den Faktor zehn kleiner als die Standardabweichung der nachfolgenden CT-Messreihen. Bei den Distanzen und Durchmessern beträgt sie etwa 0,1 µm, beim Radius 0,7 µm und beim gemessenen Winkel 0,1 Winkelminuten.

Am größten ist die Standardabweichung bei der Messung des Radius M-4. Die Messung von Radien ist immer ein diffiziles Thema in der Fertigungsmesstechnik, da diese sehr stark von der Auswahl der wenigen verfügbaren Messpunkte abhängen. Werden diese bei Wiederholmessungen nicht exakt gleich angetastet, sei es durch den Taster des taktilen Koordinatenmessgerätes oder durch schneidende Geometrieelemente in der Punktewolke der CT-Messung, so wirkt sich dieser Fehler signifikant auf die Reproduzierbarkeit aus.

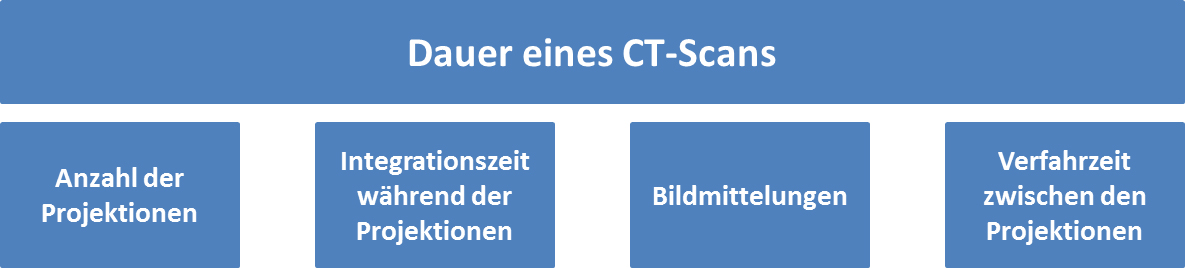

6. CT-Parameterauswahl

In der Computertomographie sind im Wesentlichen vier Einflussfaktoren zu nennen, aus denen sich die Dauer einer CT-Messung ergibt. Sie setzen sich zusammen aus der Anzahl an Projektionen (Drehschritten), der Integrationszeit (Belichtungszeit) des Röntgendetektors sowie der Leerlaufzeit zwischen den Projektionen, die zum Verfahren der Drehachse benötigt wird (Abbildung 5). Um das statische Schwanken der detektierten Röntgenphotonen (Quantenrauschen) zu reduzieren, können darüber hinaus mehrere Detektorbilder für einen Drehschritt gemittelt werden.

Abbildung 5: Einflussfaktoren für die Dauer eines CT-Scans.

Die Anzahl der benötigten Projektionen ist abhängig von der Pixelanzahl, die in horizontaler Richtung des Detektors genutzt wird. Wird die Anzahl der Projektionen zu gering gewählt, kommt es zu Unterabtastung aufgrund von fehlenden Informationen, weshalb dieser Parameter nicht beliebig reduziert werden kann. Eine Methode zur Messzeitreduzierung auf Basis der Projektionenanzahl bei Verwendung des Mikrofokus CT-Systems ist die Halbierung des Scankreises. Anstelle einer herkömmlichen 360°-Rotation des Objektes wird ein 180°-Modus verwendet, bei dem der Prüfling nur um 180°, addiert mit dem Öffnungswinkel des Kegelstrahls, gedreht wird. Die Winkelschritte der Drehachse bleiben somit verglichen mit dem 360° Scan gleich, wodurch aber eine Unterabtastung vermieden wird.

Die Integrationszeit kann nicht beliebig verringert werden, da die Anzahl detektierter Röntgenphotonen maßgeblich das Signal-Rausch-Verhältnis dominiert.

Bei Verwendung von Bildmittelungen werden mehrere Durchstrahlungsbilder jedes Dreh-schrittes aufgenommen und diese anschließend gemittelt. Dies dient der Reduzierung des Bildrauschens, allerdings auf Kosten der Messzeit, da bei jedem Drehschritt mehrmals belichtet werden muss. In dieser Untersuchung soll die Bildmittelung als Parameter für die Variierung der Integrationszeit verändert werden. Der Zusammenhang zwischen Bild-mittelungen und Messfähigkeit wird eruiert.

Zudem verstreicht zwischen den Projektionen Zeit. Ein Grund hierfür ist, dass die Drehachse Beschleunigung und Verzögerung für jeden Drehschritt gedämpft einleiten muss, um eine Relativbewegung zwischen Aufspannung und Prüfkörper auszuschließen. Ebenso ist nach der Bildaufnahme eine kurze Verzögerung nötig, damit die Bildaufnahme vor erneutem Bewegungsbeginn abgeschlossen ist. Diese Prozesse sind bei modernen CT-Systemen optimiert, tragen allerdings letztendlich zu einer Verlängerung der Gesamtscanzeit bei. Zum Vergleich zweier Messmodi soll an dieser Stelle der Stop&Go-Modus mit dem FlyBy-Modus verglichen werden, bei dem das Bauteil während der gesamten Messung nicht angehalten wird. Eine Mittelung von mehreren Bildern ist somit nicht möglich. Für diesen Modus müssen Drehbewegung und Detektorbildaufnahme exakt aufeinander abgestimmt sein.

7. Experimentelle Durchführung der Tests

Alle CT-Scans in dieser Untersuchung werden

mit zehnfacher Wiederholung durchgeführt. Es

wird darauf geachtet, dass alle Parameter inner-halb des jeweils verwendeten Systems konstant gehalten wurden. Zur Reproduzierbarkeit wurde der Prüfkörper bei jeder Messung gleichermaßen, stehend und immer an derselben Position im Messvolumen platziert.

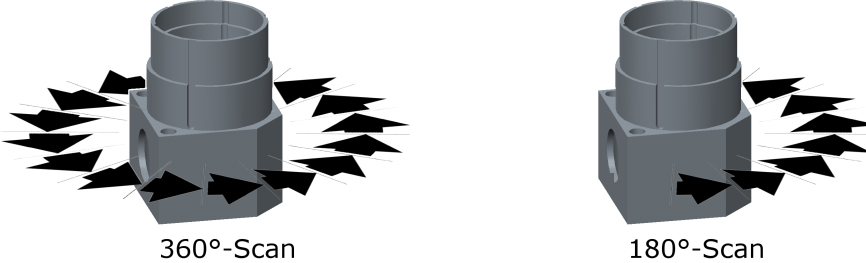

Die erste Messreihe vergleicht den 360°-Scan mit dem 180°-Scan, bei dem das Bauteil nur um die Hälfte rotiert wird (Abbildung 6). Der Grundgedanke dieser Methode ist, dass bei einer vollständigen Rotation des Bauteils jede Information doppelt erfasst wird, da es für die Röntgenprojektion keine Rolle spielt, ob der Prüfling von vorne oder von hinten durchstrahlt wird.

Abbildung 6: Vollständige Drehung des Bauteils im 360°-Modus (links) und halbseitige Drehung im 180°-Modus (rechts).

Zusätzlich wird bei der 180°-Methode der Öffnungswinkel des Kegelstrahls benötigt, da diese Information ansonsten durch die Divergenz des Röntgenstrahlkegels fehlt. Nach Berücksichtigung ergibt sich ein Gesamtdrehwinkel von 198°. Da alle Messungen zur Vergleichbarkeit mit 800 Drehschritten durchgeführt werden, besteht der 180°-Scan folglich aus 440 Winkelschritten. Gescannt wird in dieser ersten Versuchsreihe mit folgenden Röntgenparametern:

Röhrenstrom: 300 µA

Beschleunigungsspannung: 200 kV

Integrationszeit: 500 ms

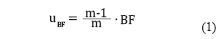

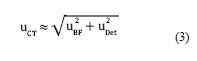

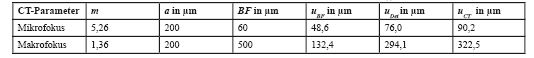

Diese Parameter gelten für alle an der Mikrofokus-CT durchgeführten Scans der 360°- und der 180°-Messreihe. Zur Vorfilterung wird 1 mm Zinn verwendet. Bei der Leistungseinstellung wird darauf geachtet, dass mit möglichst hohem Teiledurchsatz die variable Brennfleckgröße die Voxelgröße nicht zu sehr übersteigt, um die bestmögliche messtechnische Leistungsfähigkeit zu erhalten. Mit geringerer Leistung wäre der Prüfling nicht ausreichend durchstrahlt worden bzw. es hätte ein geringerer Vorfilter verwendet werden müssen, was wiederum zu Strahlaufhärtungsartefakten geführt hätte. Eine Erhöhung der Integrationszeit hätte die Leistung ebenfalls reduziert. Da an der verwendeten Anlage allerdings der nächsthöhere Schritt eine Sekunde ist, was zu einer annähernden Verdopplung der Gesamtmesszeit geführt hätte, wurde davon abgelassen. Es wäre nur eine sehr geringfügige Verringerung der Bildunschärfe zu erreichen, da die Brennfleckgröße nur knapp unterhalb der Voxelgröße liegt und somit der Detektoranteil dominiert. Die Unschärfe aufgrund des Brennflecks uBF berechnet sich gemäß Formel (1), mit dem geometrischen Vergrößerungsfaktor m und der Brennfleckgröße BF. Die Detektorunschärfe uDet resultiert aus Formel (2), abhängig von der Pixelgröße a, die bei beiden Systemen 200 µm beträgt. Mit Formel (3) lässt sich eine Abschätzung der Bildunschärfe im Drehzentrum der CT uCT angeben. Die Brennfleckgröße beim Werth TomoScope bezieht sich auf die verwendete Röhrenleistung von 60 W, da die Mikrofokusröhre einen variablen Brennfleck erzeugt. Die Brennfleckgröße kann vereinfacht mit 1 µm pro Watt Röhrenleistung angenommen werden. Das Makrofokussystem dagegen erzeugt einen konstanten Brennfleck von 500 µm. Tabelle 2 fasst die diskutierten Größen zusammen.

Tabelle 2: Vergrößerung m, Pixelgröße a, Brennfleckgröße BF und geometrische Unschärfe uCT im CT-Bild.

Die Unschärfe durch den Brennfleck uBF für die Messungen an der Mikrofokus-CT beträgt somit 48,6 µm. Die Makrofokus-CT, an der die darauffolgende Messreihe durchgeführt wurde, ist durch den Brennfleck mit einer Unschärfe von uBF = 132,4 µm behaftet. Durch den Detektor resultiert zusätzlich eine Unschärfe von 76,0 µm bzw. 294,1 µm. Die Gesamtunschärfe uCT beträgt 90,2 µm bei der Mikrofokus-CT und 322,5 µm bei der Makrofokus-CT.

In der Untersuchung soll der in Versuchsreihe 1 verwendete Stop&Go-Modus mit dem FlyBy-Modus verglichen werden, bei dem die Drehachse während der gesamten Messung nicht angehalten wird (Abbildung 7).

Abbildung 7: Stop&Go-Modus (rechts) und FlyBy-Modus (links).

Diese Messreihe wird an der CT mit Makrofokusröhre mit folgenden Scanparametern durchgeführt:

Röhrenstrom: 2120 µA

Beschleunigungsspannung: 250 kV

Integrationszeit: 200 ms

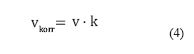

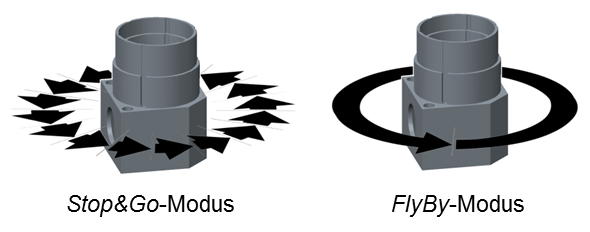

Im Gegensatz zur zuvor verwendeten Mikrofokusröhre erzeugt dieses System einen konstanten Brennfleck von 500 µm bei einer Voxelgröße von 120,5 µm. Aufgrund der Brennfleck- und Voxelgröße ist an diesem System nicht die Messgenauigkeit wie beim Mikro-CT-System zu erwarten. Die Untersuchung soll nur einen relativen Vergleich der bereits erwähnten Scanmodi zeigen. Da dieses System im Normalfall nicht für messtechnische Aufgaben verwendet wird, sind Fokus-Objekt-Abstand (FOA) und Fokus-Detektor-Abstand (FDA) mit einem Längenmessfehler behaftet. Da sich die geometrische Vergrößerung durch m = FDA / FOA und die Voxelgröße durch v = a / m ergeben, folgt aus einem fehlerbehafteten Vergrößerungsfaktor ein Fehler der Voxelgröße im CT-Bild. Durch die fehlerhafte Voxelgröße ergibt sich ein systematischer Längenmessfehler für alle im CT-Bild gemessenen Längen bzw. Abstände innerhalb eines tomographierten Messobjekts. Dieser Längenmessfehler steigt linear mit der Messlänge. Im Rahmen der Untersuchung wird deshalb ein Normal mit 27 kalibrierten Rubinkugeln in derselben Vergrößerungsstufe gescannt, in der die Messreihe durchgeführt wird. Aus dem aufgenommenen Mehrkugelnormal wird dann ein Skalierungsfaktor berechnet, der auf die fehlerbehaftete Voxelgröße der gesamten Messreihe angewendet wird (Abbildung 8). Gemäß Gleichung (4) ergibt sich eine korrigierte Voxelgröße vkorr durch Multiplikation des Korrekturfaktors k und der ursprünglichen Voxelgröße v mit:

Es ergibt sich mithilfe der Ausgleichsgeraden aus Abbildung 6 (rechts) ein Korrekturfaktor von k = 1,00058. Unkorrigiert würden also alle Messlängen zu klein gemessen werden, da k > 1. Diese Methode dient lediglich dazu, den linearen Trend der Ausgleichsgerade, sprich den Skalierungsfehler der Voxelgröße mittels Kalibriernormal zu korrigieren. Es werden keine einzelnen Messwerte korrigiert. Die große Streuung der Messwerte folgt aus der Brennfleck- und Voxelgröße.

Abbildung 8: Mehrkugelnormal zur Geometriekalibrierung (links), CT-Aufnahme des Mehrkugelnormals (mittig), ermittelte Kugelabstandsabweichung und Ausgleichsgerade (rechts). Auf der x-Achse ist die Messlänge und auf der y-Achse die Differenz zwischen Kalibrierwert und CT-Messung für alle Abstände der Kugelmittelpunkte zueinander aufgetragen.

8. Ergebnisse und Diskussion

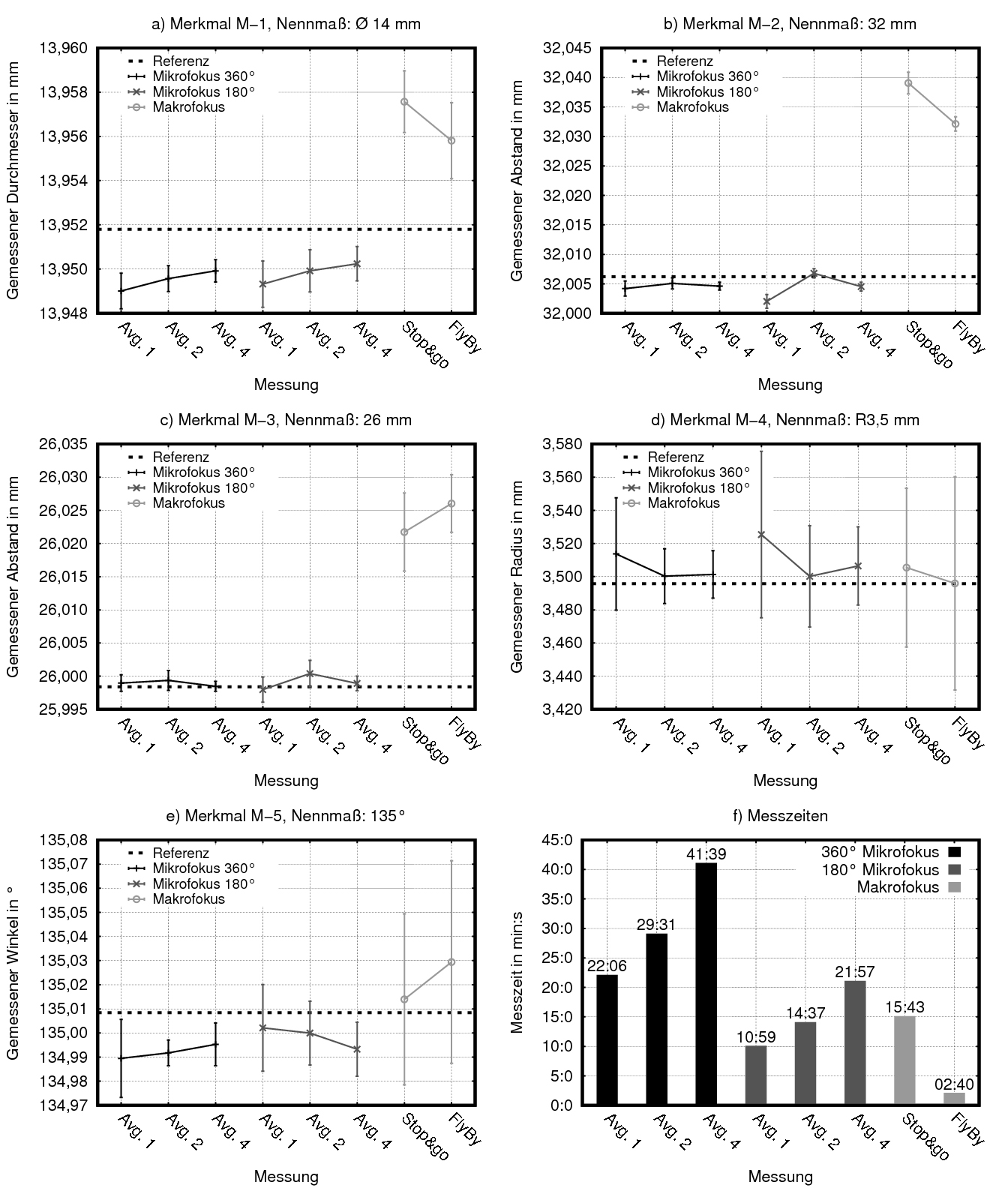

Im folgenden Abschnitt werden die Ergebnisse der CT-Messungen für die acht Scanstrategien vorgestellt und diskutiert. Einen Überblick zu den Scanstrategien zugehörigen Messzeiten liefert Abbildung 9(f). Die Scanzeiten reichen von ca. 3 Minuten bis ca. 42 Minuten. Da die Standardabweichung der taktilen Referenzmessungen im Vergleich zur Standardabweichung der CT-Messungen um den Faktor zehn kleiner ist, wird der Mittelwert der Referenzmessungen in den nachfolgenden Abbildungen (9a-e)als konstanter Wert (gestrichelte Linie) aufgetragen. Dies bestätigt zudem die Eignung des taktilen Koordinatenmessgerätes als Referenzmesssystem. Die Abszisse ist in die verschiedenen Messungen unterteilt, beginnend mit der üblichen 360°-CT im Stop&Go-Betrieb und aufsteigenden Bildmittlungen („Averages“). Darauf folgt

die 180°-CT, ebenfalls mit steigenden Bildmittelungen. Beide Messreihen wurden am CT mit Mikrofokusröhre durchgeführt. Zuletzt ist der Vergleich zwischen Stop&Go-Modus und FlyBy-Modus dargestellt, welcher an der Makro-CT durchgeführt wurde. Hier ist, wie vermutet, aufgrund der Brennfleckgröße von 0,50 mm eine größere Streuung der Messergebnisse zu erwarten. Relevant ist hierbei ausschließlich der relative Vergleich zwischen den erwähnten Scanmodi. In Abbildung 9(a-e) sind die ermittelten Maße der taktilen Referenzmessung und der CT-Messungen mit ihren Standardabweichungen (Fehlerbalken) über zehn Wiederholmessungen aufgetragen. Die CT-Messungen liegen von links nach rechts in dieser Reihenfolge vor: 360°- und 180°-Mikrofokus-CT mit jeweils steigenden Bildmittelungen („Averages“), Stop&Go- und FlyBy-Makrofokus-CT.

Abbildung 9: Ermittelte Maße für die Prüfmerkmale M-1 bis M-5 (a-e) sowie die resultierenden Messzeiten für die acht Scanstrategien (f).

Verglichen werden sollen jeweils nur der 360°-Scan zum 180°-Scan sowie, getrennt davon, der Stop&Go- mit dem FlyBy-Modus. Die verschiedenen CT-Systeme untereinander sollen nicht verglichen werden. Solch ein Vergleich hat keinerlei Aussagekraft, da sich beide Systeme stark voneinander unterscheiden und für unterschiedliche Anwendungen ausgelegt sind. Während das Mikrofokussystem vor allem für die dimensionelle Messtechnik konzipiert ist, liegt die Hauptaufgabe der Makrofokus-CT darin, schwer durchstrahlbare Materialien auf Risse, Lunker oder Fremdeinschlüsse zu untersuchen.

Betrachtet man die Ergebnisse der Mikrofokus-CT hinsichtlich der Bildmittelungen, lässt sich erkennen, dass sich diese deutlich auf die Messgenauigkeit und Wiederholgenauigkeit auswirken. Da durch die Mittelung das Bildrauschen verringert wird, steigt die Wiederholbarkeit.

Gleichermaßen kann man beim Vergleich zwischen 360°-Scan und 180°-Scan argumentieren. Führt man sich vor Augen, dass bei einer 180°-Drehung nur die Spiegelung des Projektionsbildes um die Drehachse vorliegt, wird bei einer vollen Drehung bereits jedes Bild einmal gemittelt. Die Standardabweichung des 360°-Scans ohne Bildmittelungen (Average = 1) ist also erwartungsgemäß vergleichbar mit der des 180°-Scans bei der Mittelung zwischen zwei Bildern (Average = 2). Die 180°-Variante erzielt hinsichtlich der Standardabweichung noch geringfügig bessere Ergebnisse, da zusätzlich der Öffnungswinkel und somit insgesamt mehr Bilder erfasst werden.

Lässt man aufgrund der schwierigen Vergleichbarkeit zu Distanz- und Durchmessermaßen den Radius (M-4) und das Winkelmaß (M-5) außer Acht, und vergleicht die kantenabhängigen (M-1, M-2) mit dem kantenunabhängigen Maß (M-3), so lässt sich in diesem Fall erkennen, dass die Bestimmung der Luft-Material-Grenze einen nicht unwesentlichen Einfluss darauf hat, wie sehr der Mittelwert der Messungen vom Referenzwert abweicht. Bei M-3 stimmen Referenz- und CT-Wert deutlich besser überein als bei M-1 und M-2. Dies könnte den unterschiedlichen Funktionsweisen der Messsysteme geschuldet sein, da sich taktile und tomographische Messverfahren erheblich voneinander unterscheiden.

Beim Einsatz des FlyBy-Modus kann aufgrund von Bewegungsunschärfe eine größere Standardabweichung erwartet werden. Dies wird allerdings bei diesen Messungen nicht generell bestätigt. Während sich bei Radius- und Winkelmessungen größere Abweichungen zum Referenzwert ergeben, sind bei den Distanz- und Durchmessermaßen keine signifikanten Abweichungen erkennbar. Es werden sogar beim FlyBy-Scan zum Teil bessere Messergebnisse erzielt.

Vergleicht man die Messzeiten in Abbildung 9(f) der Mikrofokus-CT, so sind die nahezu halbierten Scanzeiten bei den 180°-Scans im Gegensatz zu den 360°-Scans auffällig. Mit vierfacher Bildmittelung lässt sich eine kürzere Scandauer erreichen als beim 360°-Scan mit nur einem Bild pro Drehschritt, da die Verfahrzeit eingespart wird. Blickt man zurück auf die Messergebnisse in Abbildung 9(a-e), so lässt sich durch die 180°-Scans mit vier Bildmittelungen im Vergleich zum 360°-Scan ohne Mittelung die messtechnische Leistungsfähigkeit deutlich erhöhen. Auch die Mittelwerte sind allesamt besser als bei der Variante mit halber Drehung und mit vierfacher Mittelung. Dies kann relevant sein, wenn der Messtechniker keine Zeitersparnis, sondern eine Verbesserung der Messgenauigkeit und Wiederholgenauigkeit erreichen will.

Ist dagegen der Zeitfaktor die höchste Priorität, ist mit dem 180°-Scan ohne Mittelungen annähernd eine Halbierung der Scanzeit zu erreichen. Dies führt jedoch zu geringfügigen Einbußen bezüglich der messtechnischen Leistungsfähigkeit. Betrachtet man jeweils die gleiche Anzahl an Mittelungen im 360°- und 180°-Scan, so fällt die Standardabweichung bei halber Rotation höher aus.

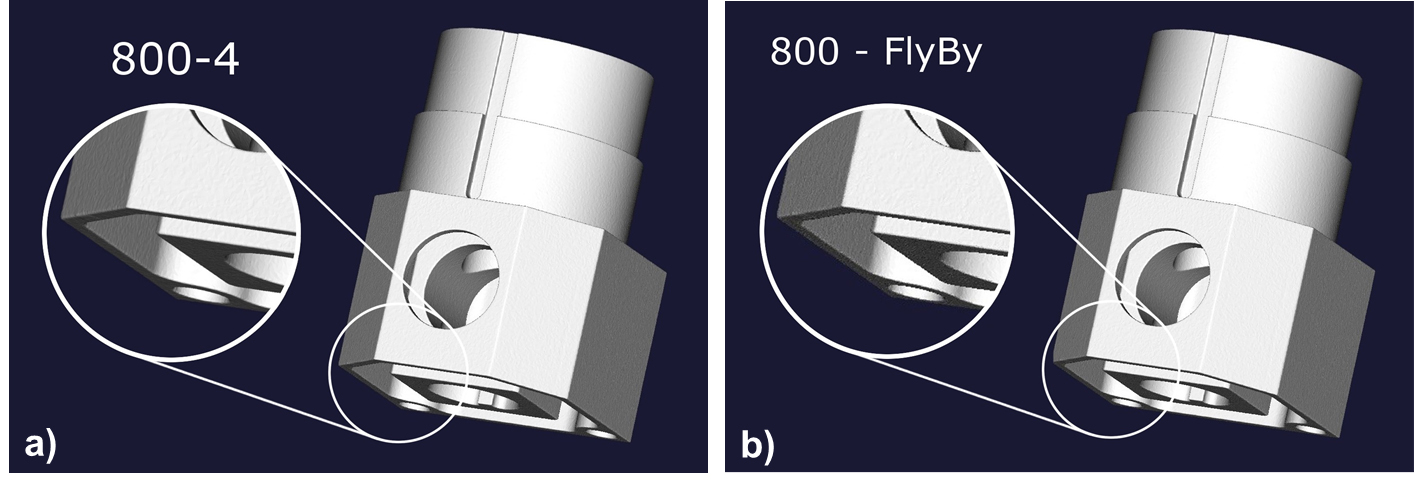

Der größte Zeitgewinn ist mit dem FlyBy-Modus zu erreichen. Bei den vorgestellten Untersuchungen kann hier weniger als ein Fünftel der Zeit gegenüber dem Stop&Go-Modus erreicht werden. Bereits in 2 Minuten und 40 Sekunden wurden somit an diesem CT-System Daten in vergleichbarer Qualität zum Stop&Go-Modus in 15 Minuten und 43 Sekunden generiert. Abbildung 10(a) zeigt exemplarisch den berechneten CT-Datensatz für den 360°-Scan im Stop&Go-Modus an der Mikrofokus-CT mit 800 Projektionen und vier Bildmittelungen und in (b) den CT-Datensatz, aufgenommen mit der Makro-CT im FlyBy-Modus. Rein visuell sind hier kaum Unterschiede in der Abbildungsqualität festzustellen.

Abbildung 10: CT-Datensätze, aufgenommen mit der Mikro-CT im Stop&Go-Modus mit 800 Projektionen und vier Bildmittelungen (a) und mit der Makro-CT mit 800 Projektionen im FlyBy-Modus (b).

9. Zusammenfassung

Für den schnellen FlyBy-Modus kann für den untersuchten Anwendungsfall festgestellt

werden, dass hier die größte Zeiteinsparung möglich ist, ohne wesentliche Qualitätsverluste hinsichtlich der Messfähigkeit in Kauf nehmen zu müssen. Solange also keine Bildmittelungen oder lange Integrationszeiten aufgrund von schwer durchstrahlbaren Bauteilen notwendig werden, kann dieser Modus auch in der dimensionellen Messtechnik verwendet werden. In einem gewissen Sinn könnte eine Reduzierung des Bildrauschens durch Bildmittelungen hierbei auch durch eine Erhöhung der Drehschritte ersetzt werden. So ließen sich beispielsweise die Drehschritte auf 1600 verdoppeln, wodurch der Zeitaufwand noch bei einem Drittel der Stop&Go-Variante mit 800 Schritten liegen würde.

Sind dagegen Bildmittelungen zur Rausch-reduzierung oder längere Integrationszeiten erforderlich, kann für viele Anwendungen auch der 180°-Scan eingesetzt werden. Oft werden Bildmittelungen vernachlässigt, da eine Verdoppelung der Bildmittelung mit einer annähernden Verdoppelung der Scanzeit verbunden ist. Je mehr Bildmittelungen eingesetzt werden, desto rentabler wird der 180°-Scan. Vergleicht man Messungen der 360°-Reihe und der 180°-Reihe mit gleicher Detektorbildanzahl, wie ein 360°-Scan mit einem Bild pro Drehschritt und ein 180°-Scan mit zwei Bildern pro Drehschritt, so wird ein Drittel der Zeit reduziert. Hervorzuheben ist, dass in der Zeit eines regulären 360°-Scans

ohne Mittelungen auch ein 180°-Scan mit vier Mittelungen durchgeführt werden kann.

10. Literatur

[1] Imkamp, Dietrich; Berthold,, Jürgen; Heizmann, Michael; Kniel, Karin; Peterek, Martin; Schmitt, Robert; Seidler, Jochen; Sommer, Klaus-Dieter (2016): Herausforderungen und Trends in der Fertigungsmesstechnik – Industrie 4.0. In: tm - Technisches Messen 83 (7-8), S. 417–429.

[2] Imkamp, Dietrich; Schmitt, Robert; Berthold,, Jürgen (2012): Blick in die Zukunft der Fertigungsmesstechnik. In: tm - Technisches Messen 79 (10), S. 433–439.

[3] Dörmann Osuna, Hans W. (2009): Ansatz für ein prozessintegriertes Qualitätsregelungssystem für nicht stabile Prozesse. Ilmenau: Universitätsverlag Ilmenau.

[4] Christoph, Ralf; Neumann, Hans Joachim (2012): Röntgentomografie in der industriellen Messtechnik. Präzise, wirtschaftlich und universell. 2. Auflage. München: verlag moderne industrie (Die Bibliothek der Technik, 331).

[5] Chiffre, Leonardo de; Carmignato, Simone; Kruth, Jean-Pierre; Schmitt, Robert; Weckenmann, Albert (2014): Industrial applications of computed tomography. In: CIRP Annals - Manufacturing Technology 63 (2), S. 655–677.

[6] Hiller, Jochen; Sawczyn, Nikolas; Imkamp, Dietrich; Uhlmann, Eckart (2017): Untersuchungen zur Messunsicherheit und Wirtschaftlichkeit dimensioneller Computertomographie-Messungen an ausgewählten Beispielen. In: tm - Technisches Messen 84 (5), S. 336–347.

[7] Dewulf, Wim; Kiekens, Kim; Tan, Ye; Welkenhuyzen, Frank; Kruth, Jean-Pierre (2013): Uncertainty determination and quantification for dimensional measurements with industrial computed tomography. In: CIRP Annals - Manufacturing Technology 62 (1), S. 535–538.

[8] Kruth, Jean-Pierre; Bartscher, Markus; Carmignato, Simone; Schmitt, Robert; Chiffre, Leonardo de; Weckenmann, Albert (2011): Computed tomography for dimensional metrology. In: CIRP Annals - Manufacturing Technology 60 (2), S. 821–842.

[9] Schmitt, Robert; Niggemann, Christian (2010): Uncertainty in measurement for x-ray-computed tomography using calibrated work pieces. In: Measurement Science and Technology 21 (5), S. 54008.

[10] Hiller, Jochen; Hornberger, Peter (2016): Measurement accuracy in X-ray computed tomography metrology: Toward a systematic analysis of interference effects in tomographic imaging. In: Precision Engineering 45 (July), S. 18–32.

Mario Salzinger, B.Eng.

Mario Salzinger hat an der THD ein Bachelorstudium in Maschinenbau mit dem Schwerpunkt Entwicklung und Konstruktion abgeschlossen. Seit er seine Abschlussarbeit im Jahr 2014 für das Fraunhofer Anwendungszentrum Computertomographie in der Messtechnik (CTMT) absolviert hat, ist er dort als wissenschaftlicher Mitarbeiter tätig. Sein derzeitiges Aufgabengebiet im Bereich der industriellen Computertomographie umfasst unter anderem die Entwicklung von Korrektur- und Kalibriermethoden.

Mario Salzinger received his Bachelor’s degree in Mechanical Engineering (focus on development and construction) from DIT. Right after finishing his thesis at the Fraunhofer Application Center for Computed Tomography in Metrology he started working there as a research assistant. The focus of his current work in the field of industrial computed tomography lies in the development of correction and calibration methods.

Kontakt / Contact:

Thomas Fischer, B.Eng.

Thomas Fischer hat an der THD bis 2016 ein Maschinenbau-Studium mit dem Schwerpunkt „Technologie der Metalle und Kunststoffe“ absolviert. In seiner Abschlussarbeit am Fraunhofer Anwendungszentrum Computertomographie in der Messtechnik untersuchte er den Einfluss der Scanzeiten auf die Messgenauigkeit industrieller Computertomographen.

Thomas Fischer studied Mechanical Engineering (focus on the technology of metals and plastics) at DIT. For his Bachelor’s thesis at the Fraunhofer Application Center for Computed Tomography in Metrology he investigated the influence of scan times on the measurement accuracy of industrial computed tomography scanners.

Daniel Heinz, M.Sc.

Daniel Heinz ist seit 2016 als wissenschaftlicher Mitarbeiter am Fraunhofer Anwendungszentrum Computertomographie in der Messtechnik tätig. Er studierte bis 2014 an der THD Maschinenbau mit dem Schwerpunkt „Konstruktion und Entwicklung“ und wechselte für sein Masterstudium an die TU Clausthal. In seinem Forschungsschwerpunkt befasst er sich mit dem Thema „Virtuelles Testen und Prüfsystemdesign in der digitalen Fabrik“.

Daniel Heinz has been working as a research assistant at the Fraunhofer Application Center for Computed Tomography in Metrology since 2016. Until 2014, he studied Mechanical Engineering at DIT with a focus on engineering and development. For his Master’s studies he switched to Technical University Clausthal. The focus of his research is on virtual testing and inspection system design in the digital factory.

Kontakt / Contact:

Prof. Dr.-Ing. Jochen Hiller

Prof. Dr.-Ing. Jochen Hiller ist Leiter des Fraunhofer Anwendungszentrums Computertomographie in der Messtechnik CTMT des Fraunhofer-Instituts für Integrierte Schaltungen IIS und Inhaber der Professur für Computertomographie an der Fakultät Maschinenbau und Mechatronik der THD. Seine Arbeitsschwerpunkte sind dimensionelle CT-Messtechnik, Unsicherheitsermittlung und Kalibrierverfahren von CT-Messungen, Korrekturverfahren zur Bildartefaktreduktion sowie robotergestützte CT.

Prof. Dr.-Ing. Jochen Hiller is head of the Fraunhofer Application Center for Computed Tomography in Metrology CTMT of the Fraunhofer Institute for Integrated Circuits IIS and holds a professorship in computed tomography at the faculty of Mechanical Engineering and Mechatronics at DIT. His current work focuses on CT-based dimensional metrology, uncertainty evaluation and calibration methods for CT measurements, correction procedures for reducing image artifacts as well as robot-based CT.

Kontakt / Contact: